数控刀具的现状 数控刀具的起源与历史

刀具的成长在人类前进的汗青上占据重要的职位。中国早在公元前28~前20世纪,就已呈现黄铜锥和紫铜的锥、钻、刀等铜质刀具。战国后期(公元前三世纪),因为把握了渗碳技能,制成了铜质刀具。其时的钻头和锯,与当代的扁钻和锯已有些相似之处。

而刀具的快速成长是在18世纪后期,陪伴蒸汽机等呆板的成长而来的。

1783年,法国的勒内起首制出铣刀。1923年,德国的施勒特尔发现硬质合金。到回收硬质合金时,服从又比用高速钢进步两倍以上,切削加工出的的工件外貌质量和尺寸精度也大大进步。

因为高速钢和硬质合金的价值较量昂贵,1938年,德国德古萨公司取得关于陶瓷刀具的专利。1972年,美国通用电气公司出产了聚晶人造金刚石和聚晶立方氮化硼刀片。这些非金属刀具原料可使刀具以更高的速率切削。

1969年,瑞典山特维克钢厂取得用化学气相沉积法,出产碳化钛涂层硬质合金刀片的专利。

1972年,美国的邦沙和拉古兰成长了物理气相沉积法,在硬质合金或高速钢刀具外貌涂覆碳化钛或氮化钛硬质层。外貌涂层要领把基体原料的高强度和韧性,与表层的高硬度和耐磨性团结起来,从而使这种复合原料具有更好的切削机能。

因为在高温、高压、高速下,和在腐化性流体介质中事变的零件,其应用的难加工原料越来越多,切削加工的自动化程度和对加工精度的要求越来越高。在选择刀具的角度时,必要思量多种身分的影响,如工件原料、刀具原料、加工性子(粗、精加工)等,必需按照详细环境公道选择。

常见的刀具原料:高速钢,硬质合金(含金属陶瓷),陶瓷,CBN(立方氮化硼),PCD(聚晶金刚石),因其硬度一个比一个硬,以是一样平常而言,切削速率也一个比一个高。

刀具原料机能理会1.高速钢

可分为平凡高速钢和高机能高速钢:

(1)平凡高速钢

如W18Cr4V普及用于制造各类伟大刀具。其切削速率一样平常不太高,切削平凡钢料时为40-60m/min。

(2)高机能高速钢

如W12Cr4V4Mo是在平凡高速钢中再增进一些含碳量、含钒量及添加钴、铝等元素冶炼而成的。它的耐费用为平凡高速钢的1.5-3倍。

2.硬质合金

按GB2075—87(参照回收190尺度)可分为P、M、K三类,P类硬质合金首要用于加工长切屑的玄色金属,用蓝色作符号;M类首要用于加工玄色金属和有色金属,用黄色作符号,又称通用硬质合金,K类首要用于加工短切屑的玄色金属、有色金属和非金属原料,用赤色作符号。

P、M、K后头的阿拉伯数字暗示其机能和加工时遭受载荷的环境或加工前提,数字愈小,硬度愈高,韧性愈差。

3.陶瓷

陶瓷原料的耐磨性好,可加工传统刀具难以加工或基础不能加工的高硬原料。另外陶瓷刀具可可免去退火加工所耗损的电力,并因此也可进步工件的硬度,延迟呆板装备的行使寿命。

陶瓷刀片切削时与金属摩擦力小,切削不易粘接在刀片上,不易发生积屑瘤,加上可以举办高速切削。以是在前提沟通时,工件外貌粗拙度较量低。刀具耐费用比传统刀具高几倍乃至几十倍,镌汰了加工中的换刀次数;耐高温,红硬性好。可在1200℃下持续切削.以是陶瓷刀片的切削速率可以比硬质合金高许多。可举办高速切削或实现"以车、铣代磨",切削服从比传统刀具高3-10倍,到达节省工时、电力、机床数30-70%或更高的结果。

4.CBN

这是今朝已知的第二高硬度的物质,CBN复合片的硬度一样平常为HV3000~5000,具有很高的热不变性和高温硬度,而且有很高的抗氧化手段,在1000℃时也不发生氧化征象,与铁系原料在1200~1300℃时也不产生化学回响,具有精采的导热性和较低的摩擦系数。

5.聚晶金刚石PCD

金刚石刀具有硬度高、抗压强度高、导热性及耐磨性好等特征,可在高速切削中得到很高的加工精度和加工服从。因为PCD的布局是取向纷歧的细晶粒金刚石烧结体,固然插手了团结剂,其硬度及耐磨性仍低于单晶金刚石。与有色金属和非金属原料间的亲和力很小,在加工进程中切屑不易粘结在刀尖上形成积屑瘤。

原料各自的应用范畴:

高速钢:首要用在成型刀具和外形伟大等一些必要高韧性的场所;

硬质合金:应用范畴最广,根基上都醒目;

陶瓷:首要用在硬零件车削和铸铁类零件的粗加工和高速加工;

CBN:首要用在硬零件车削和铸铁类零件的高速加工(一样平常而言,比陶瓷的耐磨性,抗攻击韧性和抗断裂机能强服从要高一点);

PCD:首要用在有色金属和非金属原料的高服从切削。

(责任编辑:admin)

国学经典故事(国学经典故

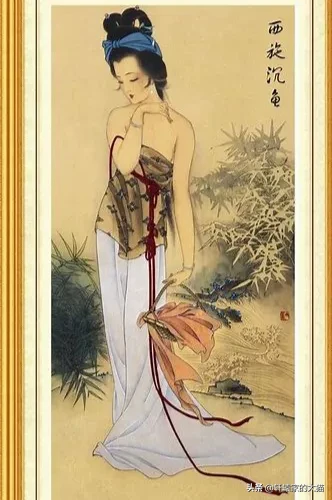

国学经典故事(国学经典故 西施是哪里人,她的原名叫

西施是哪里人,她的原名叫 李斯被腰斩死得冤

李斯被腰斩死得冤 历史上的嘉庆杀和

历史上的嘉庆杀和